Матеріали для виробництва електродів: вибір та застосування в електроерозійній обробці

Електроерозійна обробка (ЕЕО) – це високоточний технологічний процес, який дозволяє обробляти практично будь-які електропровідні матеріали. Ключовим елементом цього процесу є електрод, який безпосередньо взаємодіє з заготовкою, формуючи її поверхню. Від правильного вибору матеріалу електрода залежить якість обробки, точність розмірів, швидкість зняття матеріалу та загальна ефективність процесу.

Фізичні основи електроерозійної обробки

Електроерозійна обробка ґрунтується на принципі електричного розряду між електродом та заготовкою, зануреними в діелектричну рідину. Під дією високої напруги між електродами виникає електричний розряд, який призводить до локального плавлення та випаровування матеріалу як електрода, так і заготовки. Повторювані розряди поступово видаляють матеріал з заготовки, формуючи необхідну геометрію.

Роль діелектрика: Діелектрична рідина виконує кілька функцій:

- Ізолює електроди в неактивний період.

- Виводить продукти зношування з зони розряду.

- Охолоджує електроди і заготовку.

Класифікація матеріалів для електродів

Матеріали для електродів можна розділити на кілька основних груп:

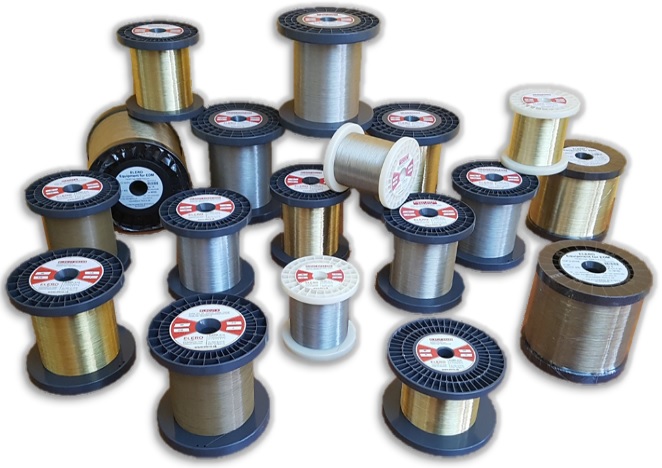

- Метали: мідь, латунь, бронза, вольфрам, молібден та їх сплави.

- Неметали: графіт, алмаз.

- Композитні матеріали: поєднання металів і неметалів.

Характеристики матеріалів для електродів

- Електропровідність: Визначає інтенсивність розряду та швидкість зняття матеріалу.

- Теплопровідність: Впливає на швидкість охолодження електрода та його зносостійкість.

- Твердість: Визначає стійкість до зношування та здатність зберігати геометричну форму.

- Щільність: Впливає на масу електрода та його інерційні властивості.

- Оброблюваність: Легкість виготовлення електрода з даного матеріалу.

- Вартість: Економічна складова вибору матеріалу.

Вплив властивостей матеріалу на якість обробки

- Точність розмірів: Залежить від твердості, зносостійкості та однорідності матеріалу електрода.

- Шорсткість поверхні: Впливається мікроструктурою матеріалу електрода та режимами обробки.

- Швидкість зняття матеріалу: Визначається електропровідністю, теплопровідністю та твердістю матеріалу.

- Профіль інструментального зносу: Впливає на точність форми деталі та потребує періодичної заточки або заміни електрода.

Вибір матеріалу електрода в залежності від завдань обробки

- Обробка сталей: Зазвичай використовують мідь, латунь, графіт. Вибір залежить від твердості сталі та необхідної шорсткості поверхні.

- Обробка чавунів: Рекомендується використовувати графітові електроди або електроди з мідних сплавів.

- Обробка кольорових металів: Для алюмінію та його сплавів ефективні графітові електроди, для міді та її сплавів – мідні або вольфрамові електроди.

- Обробка твердих сплавів: Використовують електроди з молібдену, вольфраму або спеціальних композитних матеріалів.

Додаткові фактори, що впливають на вибір матеріалу

- Геометрія деталі: Складні форми потребують електродів зі спеціальних матеріалів або композитів.

- Режим обробки: Вибір матеріалу залежить від вибраних параметрів процесу (напруга, струм, частота імпульсів).

- Економічні обмеження: Вартість матеріалу, витрати на виробництво електрода.

Висновок

Правильний вибір матеріалу для електрода є одним з ключових факторів, що забезпечують високу якість і ефективність електроерозійної обробки. При виборі матеріалу необхідно враховувати властивості оброблюваного матеріалу, геометрію деталі, необхідну точність і шорсткість поверхні, а також економічні обмеження.

Подальші напрямки розвитку:

- Нові матеріали: Розробка композитних матеріалів з поліпшеними характеристиками.

- Технології виробництва: Створення технологій для виробництва електродів складної форми з високою точністю.

- Програмне забезпечення: Розробка програм для автоматизованого вибору матеріалу електрода в залежності від конкретних умов обробки.